驱动用户价值追求技术革新 七大亮点展现轻量化

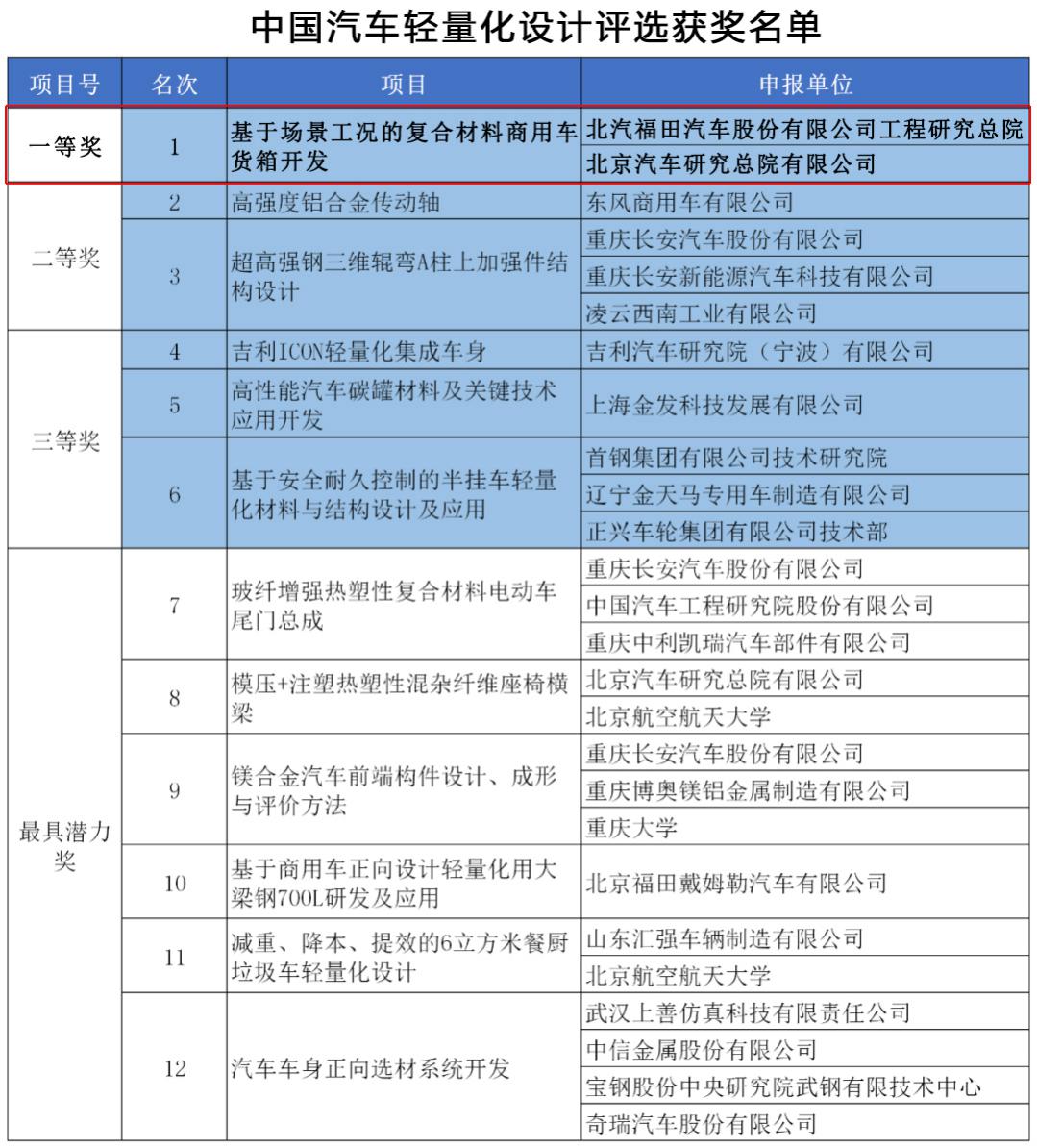

近日,“2020中国汽车轻量化设计评选”颁奖活动在2020年(第十四届)国际汽车轻量化大会暨展览会期间举行,首次参评的福田汽车凭借“基于场景工况的复合材料商用车货厢开发”项目脱颖而出,荣获一等奖。

据记者了解,作为中国汽车轻量化领域的最高奖项,本届“中国汽车轻量化设计评选“共有52个单位40个项目参评,近1000多位业内人士参与其中。福田汽车成功获得”一等奖“殊荣,标志着其轻量化技术及研究能力已位于行业前列。

七大亮点展现轻量化

众所周知,以钢板为材质的传统货厢不仅重量大,而且易腐蚀,在法规趋严的当下,已不适于市场发展,开发轻量化货厢势在必行。

在项目开发过程中,福田汽车通过基于场景工况的全流程开发、重量最轻选材设计、异地组装、模块化结构设计、螺-铆混合连接设计、规范正向仿真分析、实际道路模拟验证、低成本控制等七大亮点,最终形成设计规范5项,标准流程4项,论文4项,发明专利5项,实用新型专利1项。

多年来,福田汽车始终致力于为用户提供高效节能的运输解决方案,集中精力推进轻量化发展进程。为此,福田汽车联合国内外优质供应商及北汽内部技术资源,组建福田商用车轻量化技术联盟,共同推动商用车轻量化技术开发应用。

在结构优化方面,福田汽车以实际道路场景工况的采集与分析作为零部件结构优化边界的输入,应用衍生式设计、多目标多学科优化等结构优化技术,实现零部件的保质轻质开发;为福田商用车的合规化、轻量化、价值化保驾护航。

在材料选择上,福田汽车逐步加大超高强钢的应用比例;稳步提升整车铝化率;引入航空级别纳米陶瓷基铝合金、碳纤维等轻质材料,在确保可靠性的同时,提升产品性能,且降重效果明显。

为配合新材料的应用,福田汽车创新生产工艺,采用700L高强钢辊压车架、1500MPa车身热成型应用、半固态压铸铝技术等生产制造工艺,并通过DOE试验策划设计保证产品得到充分的验证。最终,经过独立耐久试验与可靠性增长试验保证轻量化产品具有良好的可靠耐久性能。

轻量化应用追求高收益

从福田汽车轻量化发展中不难发现,无论是新材料、新技术的使用,还是新工艺的应用,福田汽车轻量化研发应用之路始终将品质置于首位,为用户打造最值得信赖的高收益产品。

其中,重卡产品方面,欧曼GTL轻盈版大幅提高轻量化材质在整车应用比例,铝合金油箱、轻量化储气筒、轻量化钢圈、铝合金车轮等新材料应用,共计实现减重175kg。与行业同级的产品相比,每趟可至少多拉0.3吨;针对欧马可系列产品,广泛应用铝合金车架、铝合金传动轴等新材料,较同等动力降重20%;广受市场好评的奥铃大黄蜂则运用了32项减重技术,拥有高强度钢铝镁合金底盘、700L高强度钢车架等轻量化配置,实现了整体减重20%。

基于轻量化、智能化理念发展,刚刚过去的7月,福田汽车累计销售各类车型38.2万辆,整体用户体量达946万。纵观福田汽车近年发展,其不仅销量领跑行业,并且始终坚持品牌向上理念,力求通过前瞻性的技术开发和成熟的技术应用,为用户提供节能、高效、绿色、智能的定制化产品解决方案。本报记者 龚梦泽

关键词: 技术革新

相关阅读

-

北汽蓝谷加速高端转型 市场看好极狐品...

10月30日,北汽蓝谷披露2022年第三季度报告。报告显示,北汽蓝谷202... -

正股涨停可转债为什么不涨?垃圾发电上...

在股票市场上,股票与可转债具有一定的联动性,即当股票上涨时,会... -

人民币升值对a股有什么影响?2022年IDC...

人民币贬值对股市来说是一种利好,会推动股市上涨,即人民升值,国... -

可转债配售比例一般是多少?生态农业上...

各大上市公司可转债的配售比例是不一样的,主要还是在于上市公司的... -

海航控股市值多少亿?个股的常用技术指...

海航控股10月31日股价,截至11时,该股跌2 68%,股价报1 450元,... -

怎么知道自己中签了?克明食品最新报价...

截止11时04分,克明食品报10 850元,跌0 09%,总市值36 67亿元。... -

勤哲Excel服务器无代码实现住建局综合业...

一直以来,我国对于房地产行业都倾向于正向的扶持和引导,有专家认... -

全球财务领导力与风险评估师GFLRA—加速...

新一代信息技术正在深刻影响着经济社会的高质量发展。国家十四五规... -

前三季度深圳地区生产总值为22925.09亿...

10月29日,市统计局发布最新统计数据, 2022年前三季度深圳地区生... -

10月31日A股盘前要闻

10月31日A股盘前要闻 -

智通A股融资融券统计|10月28日

智通A股融资融券统计|10月28日 -

每日动态!机构策略:情绪交易集中释放 ...

机构策略:情绪交易集中释放带来右侧更好买点 -

【世界速看料】《大霄说》第一千五百期

《大霄说》第一千五百期 -

4963家A股上市公司披露三季报超八成盈利...

4963家A股上市公司披露三季报超八成盈利新能源赛道抢眼传统产业回暖 -

全国首个混凝土模块化高层建筑吊装完成...

5栋近百米高楼,由6028个混凝土模块单元组成,一年可建成!近日,深... -

“深南电路杯”设置6个赛项 选手大多为...

近日,高鹏展翅 园梦启航2022第十八届深南电路杯航空模型大赛在深... -

禹城市工商联建立民营经济统战工作协调...

民营经济顶起了山东省禹城市经济的大半边天。近年来,禹城市不断加... -

玉山县发挥“工商联+司法局”沟通联系机...

法治是最好的营商环境。近年来,江西省玉山县紧盯企业需求,充分发... -

财富周历 动态前瞻丨本周将公布10月PMI...

财富周历动态前瞻丨本周将公布10月PMI数据,8只新股发行 -

A股步入深度价值区间 安全性和确定性正...

A股步入深度价值区间安全性和确定性正成为当前市场关注的重点